众所周知,我国是水资源相对短缺的国家,而且随着我国工业化的进一步发展,水资源短缺越来越严重。同时,在工业生产过程中,每天都能产生大量的工业废水,如果能将这部分废水采用一定的技术手段进行回用,则不仅可以减少工业用水,还可以降低废水处理费用,具有重要的社会意义及经济意义。

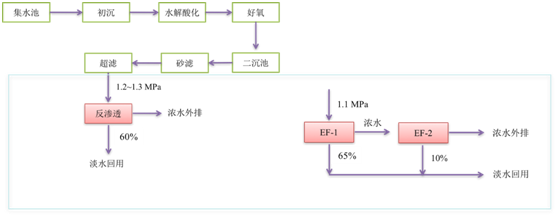

作为近几十年新兴的水处理技术,反渗透技术具有脱盐率高、环保、适应水质范围广等特点,逐渐用于工业废水回用,具体流程如图所示。工业废水收集后经过沉淀等一系列的预处理,进入超滤系统去除大部分的浊度和有机物,最后进入反渗透系统,进一步脱除超滤无法截留的小分子有机物、无机盐,实现产水回用。但在使用过程中发现反渗透膜组件对工业废水中无机盐离子的脱除率几乎为百分之百,导致膜表面浓差极化严重,不仅需要较高的运行压力及运行费用,同时还难以进一步提升废水回收比例。

杭州易膜环保则根据中水回用需求,针对性开发两款节能膜产品EF-1、EF-2,替代常规的反渗透膜组件。我国是纺织印染大国,每年约有6~7亿吨印染废水排入水环境中,占整个工业废水排放量的35%,因此我公司选用印染废水作为回用试验进水,在回用流程基础上,使用EF-1替代原先的反渗透膜组件,有效降低运行压力至1.1 MPa、提升系统回收率至65%;同时,将EF-1浓水侧直接与EF-2膜组件相连,利用EF-1膜组件系统浓水残留的驱动力,进一步获得10%的产水,即将整体系统废水排放率由初始的40%减少为25%。由于该工艺只增加了EF-2膜组件系统,免除中间水箱、增压泵及高压泵等辅助设备,所需投资成本有限。

(a)常规流程(b)更换节能膜流程

图反渗透膜法工业废水回用流程

更换为节能膜后的回用系统产水水质数据列于下表中,数据表明反渗透膜组件更换成EF-1膜组件及加装EF-2膜组件后,系统运行压力降低、系统回收率升高,综合运行时的电费、化学清洗费、膜元件折旧费等对吨水处理费用进行估算,发现使用EF-1及EF-2膜组件后,吨水处理费用降低20%以上,表明节能膜在印染废水甚至其他工业废水回用方面具有一定的应用前景。

表更换节能膜前后回用系统产水水质参数

|

pH |

CODcr(mg/l) |

SS (mg/l) |

色度 (倍) |

电导率(μs/cm) |

总硬度 (mg/l) |

||

|

进水 |

7.0~8.5 |

~110 |

~4 |

~50 |

~5000 |

~250 |

|

|

回用内部标准 |

6.0~9.0 |

≤50 |

≤1 |

≤10 |

≤500 |

≤200 |

|

|

改造前系统产水 |

6.9 |

≤10 |

<1 |

0 |

60 |

<10 |

|

|

改造后系统 |

EF-1 |

7.0 |

≤10 |

<1 |

0 |

78 |

<10 |

|

EF-2 |

7.0 |

≤10 |

<1 |

0 |

543 |

<10 |

|

|

混合 |

7.0 |

≤10 |

<1 |

0 |

153 |

<10 |

|